汽车电子器件面临着慢慢的变多传热问题的考验,因为发动机舱越来越小,而容纳的部件数目却日益增多,发动机功率输出比以往更高,这样,便造成前舱空气温度上升。同时,电子器件本身的功能和功率也在持续不断的增加,产生的热量随之增多。而由于热量的散失是性能和可靠性的决定因素,因此,人们将重点放在了这些电子器件中的热接口材料(TIM)上。TIM的形式多样,包括粘合剂、凝胶、灌封剂、填隙料、装配式垫片和相变材料等。

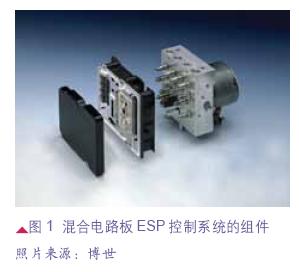

发动机舱变小,容纳的部件愈加密集,可以使汽车前舱温度不断升高。同时,市场上大量需求功能更多、功率更大的电子器件,而它们产生的热量通常远高于以往的设计,且封装体积一般很小。例如,典型的ABS/ESP控制单元在上世纪80年代刚推出时采用的是大PCB设计,而现在,拇指大小的陶瓷混合电路板的功能却是以往的十倍之多(见图1)。

热量最终必须从PCB或混合电路板上的产生源传导到电子模块外的环境空气中。一般通过设计有利于提高空气流速的大金属表面,可以更好地将热量传递到空气中(见图2)。由于环境空气及内部较高的温度会严重降低电子设备的可靠性、寿命和性能,因此,设计工程师们仍在继续寻求更佳的方法,将热量从产生它的产生源传导出来。

TIM(通常是)在热源和散热器或热沉(heat sink)之间形成一个导热通路。

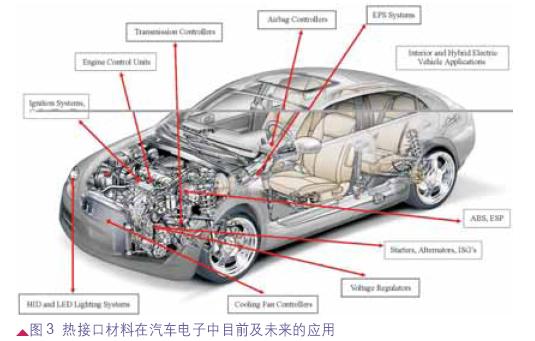

电子器件制造商需要温度稳定性更高的材料,供应商们不断推出各种各样的性能更高的TIM产品,通常有粘合剂、凝胶、灌封剂、填隙料和装配式垫片等。图3说明了TIM目前及未来在汽车上的各种应用。

确定使用哪种TIM时,需要综合平衡热性能、物理性质、加工简易度及成本等因素。虽然TIM有助于提高汽车电子器件的性能和可靠性,但这些材料仅是散热解决方案的一部分。在低功率电器中,一般是通过铜的地线板和散热通孔散热。车窗控制器和电子动力转向装置等中等功率的电器,或混合动力汽车的变换器和逆变器等高功率电器,一般会用绝缘金属和直接敷铜等导热基板。在要求更强的热控时,需使用TIM。

接口材料的热性能主要根据综合的材料特性,包括本体热传导率、TIM/基板界面的接触热阻及键合线厚度(BLT) 等。材料开发中,常常要达到高本体热传导率、低BLT(100mm)、高介电强度、低界面电阻和长期的稳定性。此外,与基板紧密接触的能力也是材料的一个重要特性,不管是对于更换型材料还是预先装配好的形状,这种性能都有助于消除气隙,最大限度提高热传递。此外,保持电绝缘性能(可无需使用金属填料)是实现更高热传导率需要克服的障碍之一。

有机硅长期以来在汽车应用中被用作传热材料。作为TIM,它们具有诸多优势,包括高低温稳定性、本身固有的低离子含量及很高的纯度。而且,由于其可与基板实现优异的表面接触和无孔隙界面,因而它们常常是TIM的首选。而且固化后的有机硅材料具备广泛的物理性能,可适应任何具体的应用。

固化的有机硅在化学性质上为惰性,可在-45℃到+200℃的温度范围内保持物理性能,这使其成为极少数可承受前舱电子部件恶劣运行环境的材料之一。由于模量很低,有机硅TIM有充足的柔性,可适应不一样的热膨胀系数(CTE),传递到部件或基板的应力达到最小。

灌封剂((或封装化合物)和凝胶用于嵌入整个电路组件,以最大限度提高热传递(通常为多个方向),并为器件或电路提供某些特定的程度的物理保护。灌封剂固化为耐久的弹性橡胶,提供更大的物理保护,而更软的凝胶则可更多地减缓热膨胀和机械应力。这些可流动的液体也可用作填隙料,或用来连接电路和热沉,便于自动生产的大批量加工。

灌封剂一般为双组分热固配方形式,几乎在任何厚度下都能固化。它比凝胶的机械强度更高。

凝胶通常也为双组分材料,为易碎部件最大化减缓应力。它们不需要很高的压力就能轻松地流入不规则表面,表现出非常低的界面接触阻力。

由于导热粘合剂能够填满不规则形状的间隙,产生更大的接触面积,最大化热传导,因而,增强了电子器件的设计灵活性。同样,在不能严控零件的平面度和装配公差时,它们还能提高生产的可靠性和成本效率。有机硅配方一般为没有腐蚀性的热固化材料,在工艺流程中不会产生很多副产物,这使其即使在完全封闭的情况下也能作为结构胶使用,而无需机械固定装置。

粘合剂产品有低粘度液体及不塌落配方等。有机硅可为单组分或双组分配方,具有热固化或湿固化的机理。粘合剂紧密的表面接触有助于减少界面热阻,且特殊的有机硅配方甚至有微隔离珠,以实现十分均匀的键合线,同时为底板的偏差和小的弯曲留有余地。可流动的材料也可作为导热灌封剂使用。

很多产品都具有宽广的固化范围,可适应任何固化条件和加工速度,有的可实现超过 4.0 W/mK的热传导率。固化时,导热粘合剂转化为坚固但柔软的弹性体。这类材料非常适于许多汽车前舱应用的苛刻工作环境,目前被用于发动机控制单元、制动和悬挂控制器、风扇控制器和变速器电器应用中。别的可能的应用包括各类电源、传感器和电机控制器。

接口材料的一个关键功能是完全填补任何不规则表面并将空气排出。实际上,材料或复合材料的本体热传导率可能并不如流动和润湿基板的能力重要。从热传导的角度来看,导热油脂很适合TIM应用,但是油脂在较高温度下可能易被抽空,尤其是在经过反复的热循环后。

填隙料通过一种干法技术解决了这样的一个问题。它们通常比粘合剂软,具有极好的应力减缓能力,且一般比粘合剂产品的热传导率更高。填隙料使用时,一般有机械固定,具有传统油脂的性能优势,但又保持了自我支撑。在低至0.703 kg/cm2的压力下,可观察到这类替代性材料的完全流动,它们还可在部件表面直接印刷和固化,或采用贴膜转移工艺用作预固化垫片。

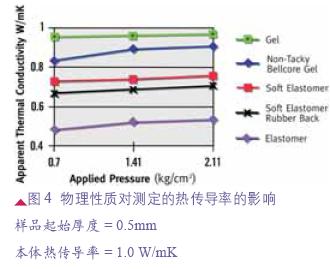

垫片形式的有机硅用于导热填隙料(一般为1~6mm厚)和薄TIM垫片(通常0.2~1.0mm厚)。弹性体垫片不仅使用简便,而且拥有非常良好的耐久性,是现有的少数可修补材料之一。极低模量的新有机硅垫片和TIM垫片形式的有机硅用于导热填隙料(一般为1~6mm厚)和薄TIM垫片(通常0.2~1.0mm厚)。弹性体垫片不仅使用简便,而且拥有非常良好的耐久性,是现有的少数可修补材料之一。极低模量的新有机硅垫片和TIM已显示出可实现与许多液体配料相当的性能,且无需计量、混合或固化。 (见图4)

实践证明,导热垫片作为TIM的导热机理很有效,且干态垫片形式具有使用简便,长期稳定的主要优势。但垫片和薄膜常常要较大的键合线厚度,以方便处理。而只有使用湿配料才能实现极薄的粘合线。

为尽量减少界面热阻和安装部件上的应力,还可使用模量值低于3.5 kgf/cm2的柔软弹性体。这类材料本身就具有粘性,有利于组装。如需要,可使用橡胶背材或没有粘性的导热涂层使一侧不粘。

一般,人们在比较导热材料时只是简单地看本体热传导率的数值,但这未必总是最好的方法。决定材料总体传热能力的不单单是本体材料的热传导率,还有别的几个因素,例如,与邻接表明产生紧密接触及形成薄的粘合线的能力。

测定热传导率有很多测试方法,不同的测量技术获得的数值也不同。即使使用相同的测试方法,数值也会随着设备和测试条件(如温度和压力)的不同而不同。由于这些差异,规定一个给定的传导率需要准确确定热传导率是如何测量的甚至要具体到指定测试设备的具体制造商和型号。尽管热传导率是材料的固有性能,但报道值变化很大,且不应把采用不一样的测量技术获得的数据来进行比较。

在没有实时测试实际在做的工作器件能力的情况下,使用逼真模拟实际工作环境的测试方法对于产品选择和比较而言非常重要。

很多研究者认为,汽车电子器件的热控制问题正进入一个关键阶段,这促使慢慢的变多超高导热材料的开发,从而可能实现优异的热传导率、可控CTE、高强度和更低的成本。[1]

为适应不断出现的新应用千差万别的需求,慢慢的变多类型的材料和外观尺寸也相继出现。这些材料拓宽了应用于各种电子器件的选择方案,帮助制造商在ABS/ESP、车辆稳定性系统、变速控制单元、混合动力汽车的逆变器和控制器及其他许多汽车电子新应用中实现新的物理和电气性能水平。新产品需要满足流动要求、成本参数和常用的介电性能标准,以及更高层次的热传导率水平。虽然这些目标中有些看起来是相互矛盾,但实现它们的新技术已进入开发阶段。

![{_CFG[site_title]}](/ms/static/picture/20200317021300859.png)

![{_CFG[site_title]}](/ms/static/picture/20200317020349995.png)